El Big Data en la cadena de suministro funciona como una palanca real de eficiencia para las empresas que buscan agilidad y reducción de costos en sus operaciones. Al aprovechar grandes volúmenes de datos, las compañías pueden transformar su logística, inventarios, operaciones y red de proveedores mediante el uso de información en tiempo real.

De acuerdo con la OECD, la resiliencia de la cadena de suministro depende cada vez más de la capacidad para integrar y analizar datos en tiempo real. En su informe Supply Chain Resilience Review destaca que la digitalización habilita a las empresas para anticipar riesgos y responder con agilidad ante interrupciones.

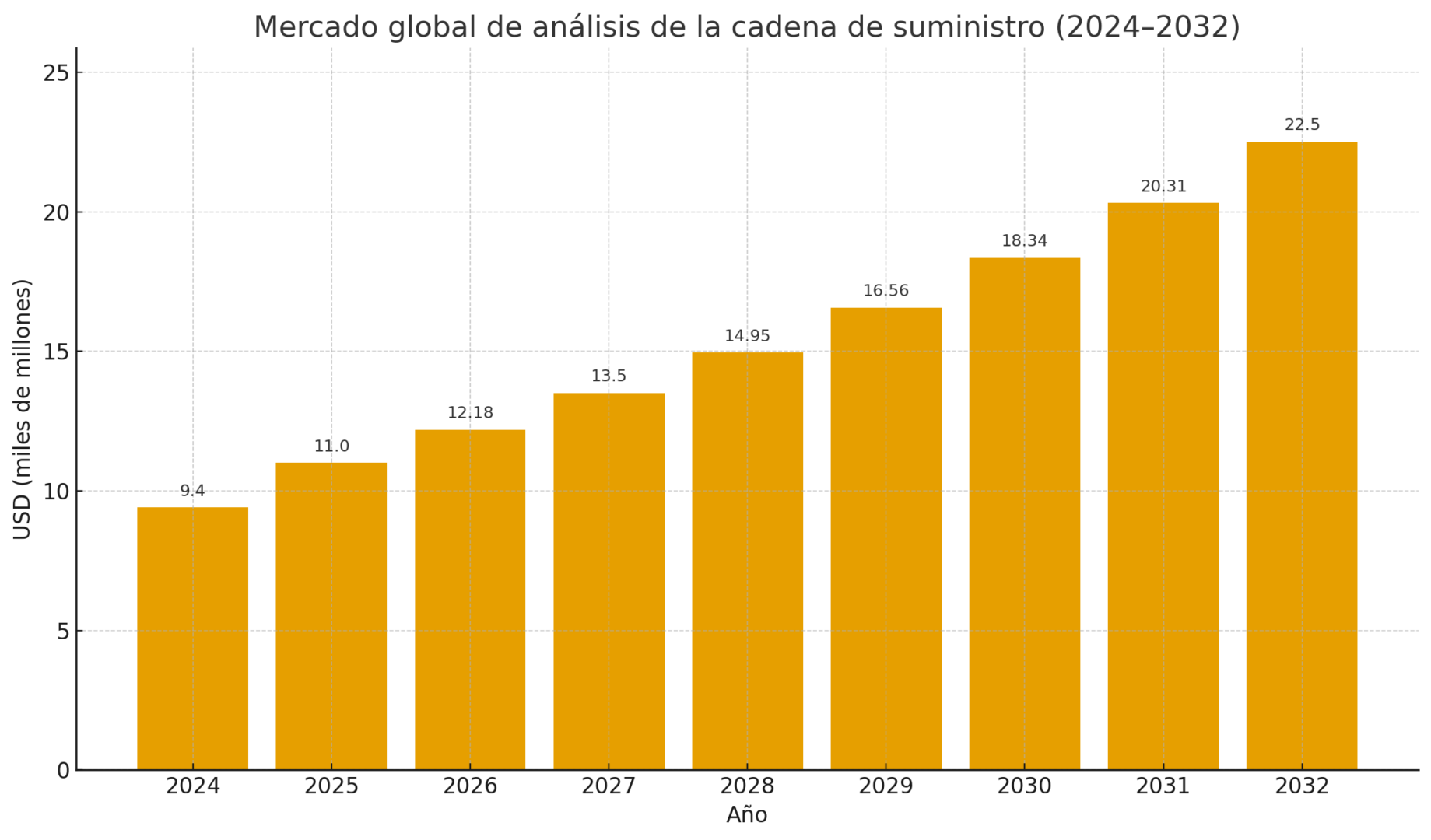

El Big Data en la cadena de suministro dejó de ser experimental. Según estimaciones de Mordor Intelligence, el mercado global de supply chain analytics pasó de USD 9,4 mil millones en 2024 a USD 11 mil millones en 2025 y podría alcanzar USD 22,5 mil millones en 2032, con un CAGR cercano al 16,7%, impulsado por la necesidad de visibilidad y de decisiones predictivas.

El crecimiento refleja la rápida adopción de analítica avanzada, IoT y automatización. Esto se debe principalmente a la necesidad que tienen las empresas de adaptar sus cadenas de suministro a un contexto global cada vez más competitivo.

Desde IT Masters Mag vamos a analizar en profundidad los principales ejes que muestran por qué vale la pena apostar por Big Data en la cadena de suministro.

Índice de temas

¿Cómo puede Big Data mejorar la visibilidad y trazabilidad en su cadena de suministro?

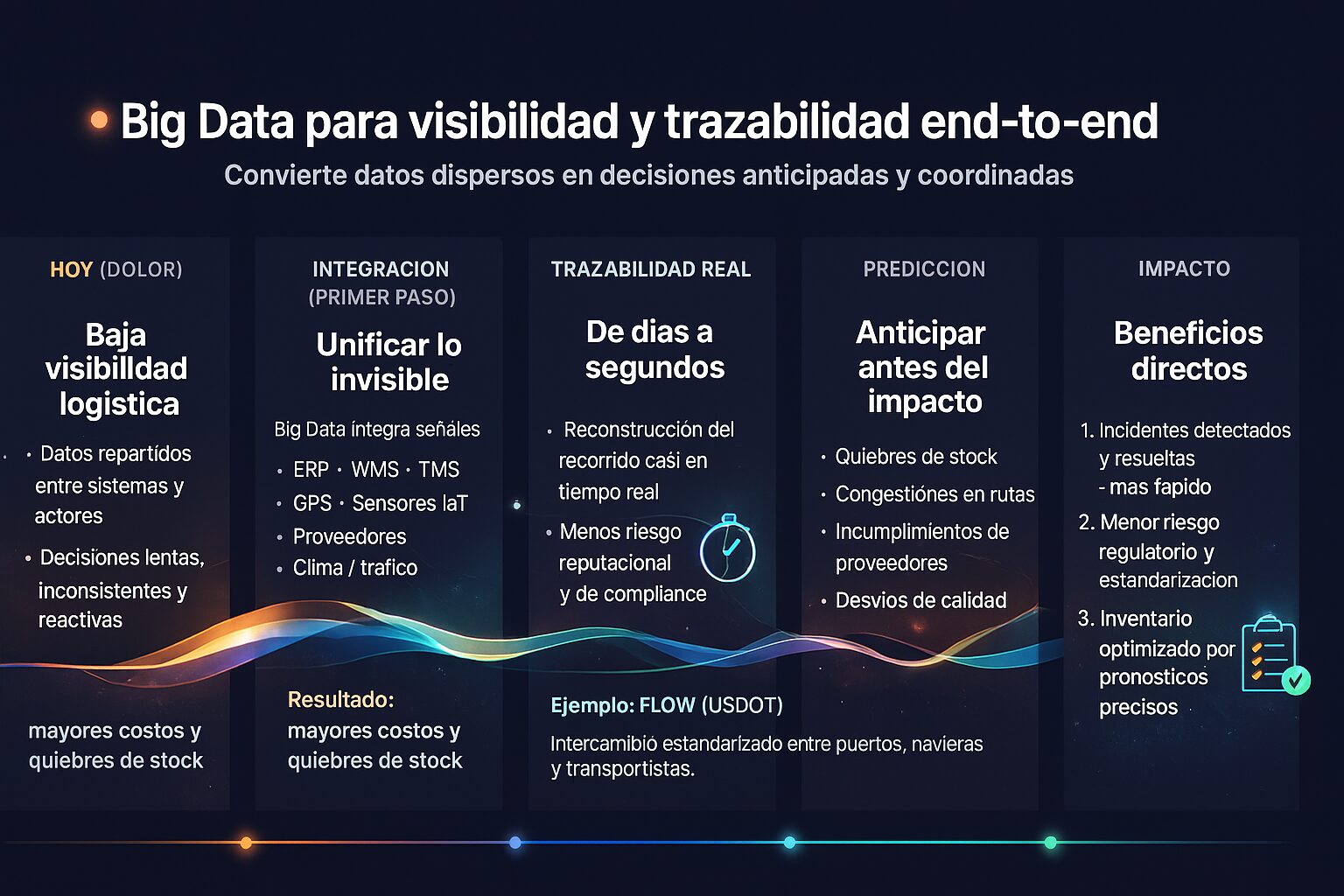

Big Data en la cadena de suministro mejora la visibilidad end-to-end al unificar datos de ERP, WMS, TMS, IoT y fuentes externas en tiempo real. Con esa integración, la empresa logra trazabilidad casi instantánea, detecta desvíos antes de que escalen.

Un estudio del Foro Económico Mundial (WEF), elaborado en conjunto con el Banco Interamericano de Desarrollo (BID), destaca que la adopción de tecnologías de la cuarta revolución industrial resulta fundamental para lograr visibilidad completa y coordinación entre proveedores, transportistas y centros de distribución.

Cuando un directorio pide bajar costos y evitar quiebres de stock, la visibilidad se convierte en un factor crítico de competitividad. El Big Data aporta justamente esa claridad que se necesita y convierte datos dispersos en información que permite actuar con anticipación y no solo reaccionar.

Integración de datos: el primer paso para ver lo que antes era invisible

En la mayoría de las compañías, la información sobre inventarios, transporte, proveedores y estados de producto vive repartida en múltiples sistemas internos y externos. Esa fragmentación genera decisiones lentas, inconsistentes y, muchas veces, basadas en la intuición.

Big Data en la cadena de suministro resuelve ese dolor al unificar señales provenientes de:

- ERP.

- WMS.

- TMS.

- GPS.

- Sensores IoT.

- Reportes de proveedores.

- Fuentes externas como clima o el tráfico.

En este sentido, el Instituto Nacional de Estándares y Tecnología de Estados Unidos (NIST) destacó en su reporte “Metamarco de fabricación para la trazabilidad de la cadena de suministro” que cuando la información se normaliza y se consolida en un repositorio verificable, se aceleran la toma de decisiones y eliminan gran parte del “punto ciego” que generan los sistemas aislados

Trazabilidad real: de días a segundos

Una vez integrada la información, la trazabilidad deja de ser una tarea manual y la empresa puede reconstruir el recorrido de un producto en cuestión de segundos. Este cambio reduce costos y fortalece la respuesta ante incidentes.

Este tipo de capacidad es especialmente valiosa para los directorios que buscan minimizar riesgos de compliance o reputacionales, ya que una trazabilidad rápida, además de proteger la marca, también contribuye a la continuidad del negocio.

Un ejemplo concreto de este impacto es el programa FLOW del Departamento de Transporte de Estados Unidos (USDOT), que integra datos de puertos, navieras, transportistas y grandes cargadores para ofrecer una visión unificada del movimiento de mercancías.

Esta iniciativa demostró que el intercambio de información permite:

- La reducción de cuellos de botella

- Acorta los tiempos de respuesta ante incidentes

- Habilita la reconstrucción del recorrido de un producto casi en tiempo real.

Esta experiencia valida que la trazabilidad deja de ser un proceso reactivo cuando los datos fluyen de manera estandarizada entre múltiples actores.

Anticipar problemas antes de que impacten

Con una base de datos integrada, se puede empezar a trabajar en modo predictivo. Los modelos anticipan eventos que usualmente generan pérdidas, como por ejemplo:

- Quiebres de stock.

- Congestiones en rutas.

- Incumplimientos de proveedores.

- Desvíos en la calidad del producto.

Tres beneficios directos:

- Mayor velocidad para detectar y resolver incidentes logísticos.

- Menor riesgo regulatorio y reputacional por fallas de trazabilidad.

- Optimización del inventario gracias a previsiones más precisas.

Límites y riesgos del Big Data en supply chain (y cómo mitigarlos)

Aunque el Big Data en la cadena de suministro aporta visibilidad y predicción, su impacto no es automático. Si la calidad de datos es baja, los modelos amplifican errores.

Si los proveedores no comparten información confiable, se generan vacíos que rompen la trazabilidad end-to-end. Además, la integración de múltiples sistemas suele requerir inversión y cambio cultural y puede exponer riesgos de ciberseguridad o privacidad si no hay gobernanza.

Cómo mitigar estos riesgos

Las empresas que logran ROI sostenible suelen empezar con pilotos acotados, definir KPIs claros, como OTIF, fill rate, lead time, y escalar solo cuando hay evidencia.

También implementan gobernanza de datos, acuerdos de intercambio con proveedores y controles de seguridad desde el diseño. Con ese enfoque incremental, el Big Data puede convertirse en una ventaja operativa medible.

¿De qué manera Big Data fomenta decisiones predictivas más acertadas?

Big Data en la cadena de suministro permite tomar decisiones predictivas al integrar datos históricos de ventas e inventario con señales externas como el mercado, el clima o el tráfico. Así, los modelos anticipan la demanda y las disrupciones con mayor precisión para evitar el exceso de stock, los faltantes y las compras ineficientes.

Hasta hace no demasiado tiempo, muchas empresas planificaban su producción e inventarios basándose en históricos de ventas y en la experiencia de sus gestores. Pero ese enfoque se quiebra, y los mercados cambian más rápido, la demanda es más volátil, los ciclos más cortos y los riesgos externos también se vuelven más frecuentes.

En ese contexto, el valor del Big Data en la cadena de suministro es que reúne volúmenes masivos de datos, tanto internos como externos, y los convierte en insumos para predicciones confiables, y no estimaciones intuitivas.

Gracias a la inclusión de esta herramienta en sus operaciones, las empresas pueden construir modelos predictivos mucho más robustos que los métodos tradicionales mediante el uso de:

- Análisis de información de ventas pasadas

- Histórico de inventario

- Comportamiento del cliente

- Variables macroeconómicas

- Datos de transporte y logística

- Incluso señales de mercado en tiempo real

Esa capacidad reduce la incertidumbre al momento de planificar compras, producción o distribución y ayuda a evitar dos de los errores más costosos: el exceso de stock y las rupturas.

Casos de uso clave: predicción de demanda, optimización de inventarios y planeamiento ágil

El uso de Big Data en la cadena de suministro sirve para tomar decisiones predictivas que impactan directamente en varias áreas estratégicas:

- Forecast de demanda más preciso: muchas empresas logran anticipar con mejor exactitud los picos de demanda, variaciones estacionales, efectos de promociones, y cambios repentinos en el mercado.

- Inventarios optimizados: Con predicciones más certeras es posible mantener niveles de stock ajustados. Esa optimización mejora la rotación, reduce costos de almacenamiento y minimiza pérdidas por obsolescencia o exceso.

- Planeamiento estratégico más alineado al negocio: los datos permiten planificar producción, compras y logística con una mirada de mediano plazo, considerando variables internas y externas, como demanda prevista, tendencias del mercado, capacidad operativa, costos logísticos.

Por ejemplo, en cadenas con alta rotación de SKUs, Big Data integra ventas por tienda, promociones, estacionalidad, clima y señales digitales para ajustar el forecast prácticamente a diario. Esto mejora KPIs críticos y reduce los quiebres sin inflar el stock de seguridad.

Qué hay detrás de la mejora: datos más variados, algoritmos más inteligentes

Para que las predicciones realmente funcionen, no basta con tener un historial de ventas. Hoy las empresas integran múltiples fuentes de datos que pueden influir en la demanda o en la operación:

- Ventas

- Logística

- Inventario

- Transporte

- Estaciones

- Clima

- Indicadores externos

- Cambios de mercado

- Señales digitales.

Esa diversidad de información captura patrones más complejos y variaciones no evidentes.

A su vez, los algoritmos usados habilitan el análisis de todas esas variables para detectar correlaciones no lineales y ajustarse a cambios en tiempo real. Esa sofisticación es la que convierte la planilla de Excel en una herramienta predictiva robusta.

Lo que no hay que confundir: predictivo no significa adivinar

No hay atajos. El uso efectivo de Big Data necesita:

- Datos limpios y confiables: insertar datos pobres solo produce mala previsión.

- Infraestructura tecnológica adecuada.

- Talento y capacidad analítica interna o asociada: alguien debe interpretar los modelos y traducirlos en decisiones de negocio.

- Una estrategia clara: definir qué decisiones se quieren optimizar y con qué horizonte.

Cuando estos elementos coinciden, el Big Data en la cadena de suministro se convierte en un motor de decisiones acertadas.

¿Cómo reducir costos operativos mediante Big Data y analítica avanzada?

Aplicar Big Data en la cadena de suministro reduce costos operativos porque revela sobrecostos invisibles (rutas subóptimas, inventario muerto, demoras y picking ineficiente). La analítica avanzada permite corregirlos con datos reales y sostener ahorros medibles en logística, almacenamiento y capital inmovilizado.

Por este motivo, el Departamento de Transporte de los Estados Unidos (DOT) impulsa la adopción de analítica avanzada y sistemas de monitoreo en tiempo real como herramientas esenciales para optimizar el uso de recursos

Además, hay que tener en cuenta que este diagnóstico fino permite:

- Optimizar la utilización del espacio en bodegas.

- Reducir tiempos de picking.

- Detectar mercancías obsoletas o de lento movimiento.

- Planificar compras más ajustadas.

Todo esto reduce costos de almacenamiento y capital inmovilizado.

Optimización de inventarios: menor capital inmovilizado y menos obsolescencia

Uno de los gastos más visibles, y a la vez más difíciles de calibrar, en una cadena de suministro es el costo que implica mantener inventarios. En este contexto, la analítica avanzada puede optimizar niveles de stock mediante predicciones de demanda más certeras y alertas automáticas de replenishment.

Al trabajar con datos, se puede reducir considerablemente el “stock muerto” o excesivo. De esta forma, el capital liberado puede orientarse a inversiones más estratégicas, en lugar de quedar inmovilizado en mercadería sin demanda.

Logística y transporte más eficientes: menos costos y mayor velocidad

La logística representa otro vector clave de costos operativos. En esta área, la analítica avanzada se encarga de:

- Optimizar rutas.

- Planificar mejor las entregas.

- Anticipar variables externas (tráfico, clima, demoras).

- Reducir el uso de combustible y las demoras.

Además, con visibilidad en tiempo real gracias a las distintas tecnologías de monitoreo, las empresas pueden reaccionar más rápido ante imprevistos y reducir costos de urgencia asociados a fallos logísticos.

Cuando la logística se vuelve más predecible y optimizada, baja la necesidad de sobrecompensaciones y, por ende, también baja el gasto operativo.

Mejora en la gestión de proveedores y reducción de riesgos internos

El Big Data también potencia la evaluación y gestión de proveedores mediante:

- Análisis de tiempos de entrega.

- Cumplimiento de calidad.

- Historial de entregas.

- Variabilidad.

- Demoras.

- Costos ocultos.

Con toda esta información se puede priorizar a los más eficientes e incluso renegociar condiciones del contrato. En la práctica, la analítica habilita una selección de proveedores más estratégica, con menos sorpresas en la cadena.

Automatización inteligente y reducción de mano de obra innecesaria

Muchas tareas repetitivas, como, por ejemplo, la gestión de inventario o el picking, pueden automatizarse cuando se cuenta con una plataforma de datos robusta. Eso reduce la necesidad de intervención manual constante, ayuda a bajar los costos laborales y los errores humanos.

Con esto, las operaciones se vuelven más consistentes y escalables, lo que para un CEO significa menor riesgo y más eficiencia por dólar invertido.

Resultados medibles: eficiencia, ahorro y competitividad

Los beneficios concretos del uso de Big Data en la cadena de suministro suelen traducirse principalmente en:

- Reducciones del costo operativo global.

- Menores costos de almacenamiento e inventario.

- Menores costos logísticos.

- Menor capital inmovilizado.

- Menor riesgo de interrupciones.

- Mayor agilidad operativa.

Al mismo tiempo, permite mejorar el nivel de servicio y cumplir mejor con los plazos establecidos. Para la alta dirección, este tipo de eficiencia puede marcar la diferencia entre márgenes aceptables o pérdidas por sobrecostos ocultos.

Qué hay que tener en cuenta al momento de implementar para lograr ahorro real

Para que Big Data en la cadena de suministro cumpla su promesa de reducción de costos, es necesario asegurar la calidad de los datos y la integración entre las distintas áreas operativas. Además, los resultados no son instantáneos. Muchas veces se necesita un proyecto gradual, con pilotos en áreas clave para medir el retorno con KPIs claros.

¿Qué beneficios ofrece el mantenimiento predictivo impulsado por Big Data?

El mantenimiento predictivo con Big Data en la cadena de suministro analiza datos de sensores para detectar desgaste y anomalías antes de fallas. Esto reduce paradas imprevistas, optimiza repuestos y mano de obra, además de extender la vida útil de los activos con mayor disponibilidad operativa.

Esa integración de Big Data y análisis automatizado hace posible anticipar cuándo un equipo estará próximo a fallar para así evitar paradas imprevistas o intervenciones innecesarias.

Ese enfoque cambia radicalmente la lógica del mantenimiento: deja de ser reactivo y se vuelve basado en evidencia y condiciones reales de uso.

Desde It Masters Mag les presentamos una tabla con los principales beneficios del mantenimiento predictivo impulsado por Big Data en la cadena de suministro:

| Beneficio | Explicación |

|---|---|

| 1. Menos paradas imprevistas | Detecta anomalías a tiempo y evita interrupciones inesperadas; sube la disponibilidad. |

| 2. Costos optimizados | Se interviene solo cuando los datos lo indican; menos mano de obra, repuestos y sobre-stock. |

| 3. Mayor vida útil y rendimiento | Previene daños graves, extiende la durabilidad y mantiene la producción/ calidad estables. |

| 4. Más eficiencia y previsibilidad | Con datos + IA se planifica mejor, se presupone con más certeza y baja el riesgo operativo. |

Reducción de paradas imprevistas y aumento de la disponibilidad operativa

Implementar mantenimiento predictivo con Big Data permite reducir de forma notable los tiempos de inactividad no planificados. Gracias a esto, las empresas pueden programar intervenciones durante paradas planificadas o en momentos de menor demanda. Sin dudas, un factor que ayudará a minimizar el impacto en la producción y en el servicio.

Eso se traduce en mayor disponibilidad de los activos. La maquinaria o los sistemas funcionan más tiempo y con menor riesgo de interrupciones abruptas. Esa mejora en la continuidad es valiosa en industrias donde las interrupciones significan pérdidas millonarias o daño reputacional.

Optimización de costos de mantenimiento y recursos

El mantenimiento tradicional muchas veces implica tareas periódicas, a veces innecesarias, o mantenimiento correctivo costoso cuando falla algo. Con mantenimiento predictivo, solo se interviene cuando los datos lo indican.

Además, este enfoque habilita una planificación más eficiente de los recursos. Eso reduce costos directos asociados a la mano de obra y repuestos, y también costos indirectos como sobre-stock de piezas o mantenimiento preventivo redundante.

Extensión de la vida útil de los activos y mejor rendimiento general

El mantenimiento predictivo ayuda a prevenir daños graves en componentes, lo que alarga la vida útil de maquinaria y equipos. Esa durabilidad prolongada implica un menor reemplazo de activos y un mejor retorno sobre la inversión inicial.

Además, mantener los equipos en condiciones óptimas mejora su rendimiento. La producción es más estable, la calidad suele ser superior, y se reducen errores vinculados a fallas mecánicas o degradación de máquinas.

Mayor eficiencia operativa, planificación estratégica y previsibilidad

La incorporación de datos históricos y en tiempo real, junto con inteligencia artificial o machine learning, convierte a la operación en algo mensurable y predecible. Las compañías pueden planificar el mantenimiento en función de necesidades reales. Esa previsibilidad facilita presupuestos y mejora la gestión de riesgos.

Para un CEO, este tipo de eficiencia se traduce en menos costos ocultos, y la posibilidad de invertir el capital liberado en áreas más estratégicas o de innovación.

Casos reales

Con miles de tiendas, Walmart tenía dos dolores de cabeza. Por un lado, los quiebres de stock frecuentes, y por el otro, el exceso de inventario por pronósticos basados solo en históricos. Para resolverlo, implementó modelos de Big Data para generar predicciones a nivel producto-tienda.

- Resultado: redujo los quiebres de stock en alrededor de 30% y recortó el inventario excedente entre 20% y 25%.

Por otro lado, Starbucks detectó que el conteo manual de inventario en tienda era lento y poco frecuente, lo que provocaba que hubiera faltantes invisibles y reposición tardía. Debido a esta situación, incorporó un sistema de inventario con IA y captura de datos en tienda que automatiza el conteo en góndola y dispara alertas de bajo stock.

- Resultado: el inventario puede contarse hasta 8 veces más seguido que antes.

¿Cuál es el papel del Big Data en la gestión óptima de inventarios?

Big Data en la cadena de suministro optimiza inventarios porque calcula cuándo y cuánto reabastecer con base en la demanda real y prevista, no solo en los históricos. El resultado es menos stock de seguridad innecesario, mejor rotación, menos obsolescencia y mayor nivel de servicio.

El inventario tradicional muchas veces se gestiona de forma mecánica. Bajo este esquema, habitualmente se reproducen pedidos en función de proyecciones históricas simples y se mantienen niveles de stock “por las dudas”.

Esta visión se ve reforzada por un informe del Banco Interamericano de Desarrollo (BID) que destaca que la adopción de tecnologías avanzadas en la logística y la gestión de inventarios es fundamental para lograr cadenas de suministro más resilientes y competitivas en América Latina.

Un ejemplo típico aparece en industrias que cuentan con supply chains perecederas. En este escenario, Big Data permite asignar inventario según vida útil real y demanda por región. Esto reduce merma y devoluciones, y mejora desperdicio por caducidad, precisión de reposición y nivel de servicio en tienda/cliente.

Inventario centralizado y visibilidad en tiempo real

Uno de los mayores desafíos para las empresas que cuentan con múltiples bodegas y centros de distribución es mantener sincronizado el inventario:

- Qué hay.

- Dónde está.

- Qué viene.

- Qué salió.

La implementación de Big Data en la cadena de suministro otorga visibilidad en tiempo real de los niveles de inventario en cada punto de la red. Esto ayuda a responder rápidamente ante cambios de demanda.

Esa visibilidad también reduce errores comunes, como:

- Sobreventas

- Pedidos demorados por falta de stock

- Pérdidas por mercadería perdida o mal ubicada

- Margen de error en conteos manuales.

En este contexto, la trazabilidad interna mejora, y la empresa puede reaccionar con agilidad ante variaciones del mercado u otras contingencias.

Optimización del capital de trabajo: menores costos de almacenamiento y mejor rotación

Mantener inventario tiene costos directos e indirectos. Una gestión basada en Big Data optimiza esos costos al ajustar los niveles de stock a la demanda real y esperada. Es decir, se minimizan tanto los excesos como los faltantes.

Además, las empresas pueden decidir con datos qué mantener, qué liquidar, qué producir o adquirir, gracias a que pueden identificar:

- Cuáles son los productos que rotan rápido.

- Cuáles son de lenta salida.

- Cuáles tienen demanda estacional.

- Cuáles tienden a quedar obsoletos.

Mejor alineación entre oferta, demanda y estrategia comercial

Big Data en la cadena de suministro también puede incorporar señales externas, como por ejemplo tendencias del mercado o comportamiento del consumidor, para anticipar variaciones. Esto permite sincronizar el inventario con campañas comerciales o periodos de demanda alta/baja. De ese modo, se pueden evitar los stocks muertos después de picos de demanda o la falta de productos.

Agilidad operativa frente a la incertidumbre del mercado

En mercados volátiles, la demanda puede cambiar rápido, ciertos productos pueden volverse obsoletos, o las condiciones logísticas pueden variar. Big Data dota a la cadena de suministro de flexibilidad. Además, con datos actualizados en tiempo real y análisis predictivo, la empresa puede:

- Cambiar rutas.

- Reasignar stock.

- Modificar órdenes de compra.

- Replanificar producción.

- Ajustar mix de productos de forma veloz.

Esta agilidad evita pérdidas por exceso de stock o faltantes graves, y hace que la empresa mantenga su nivel de servicio, incluso en situaciones adversas o inesperadas.

¿Cómo fortalece Big Data la colaboración y confianza en su red de proveedores?

Con Big Data en la cadena de suministro, clientes y proveedores trabajan sobre métricas compartidas. Esa transparencia elimina la subjetividad, mejora el desempeño con alertas tempranas y permite relaciones más estratégicas basadas en datos verificables.

Cuando una empresa adopta Big Data en la cadena de suministro, obtiene visibilidad de su red de abastecimiento y crea un marco de datos compartidos con proveedores. Esa transparencia compartida genera confianza y hace posible que los proveedores dejan de ser cajas negras para convertirse en partners medibles.

Gracias a ello, todas las partes trabajan sobre la misma información, lo que reduce malentendidos. En lugar de negociaciones basadas en percepciones o experiencias puntuales, el uso de Big Data permite evaluar a los proveedores con datos históricos y actuales, como por ejemplo:

- Tasas de entrega a tiempo.

- Cumplimiento de estándares de calidad.

- Frecuencia de defectos.

- Cumplimiento de SLA.

Esa base factual convierte las relaciones puramente transaccionales en vínculos de largo plazo, con métricas claras y compartidas.

Mejora en la gestión de desempeño y relación proveedor–empresa

Las empresas pueden monitorear de forma continua el desempeño de sus proveedores. No solo se observa si cumplen con las entregas, sino también la calidad del producto o servicio, los tiempos, la consistencia, los niveles de servicio y otros indicadores críticos.

Esa visibilidad hace posible detectar alertas tempranas ante posibles incumplimientos o riesgos, lo que habilita conversaciones proactivas y planes de mejora conjuntos, en lugar de sanciones repentinas o rupturas de contrato.

Este tipo de monitoreo fortalece la confianza mutua:

- Para el proveedor, hay claridad sobre qué se evalúa, y con qué datos.

- Para la empresa, hay evidencia objetiva. Tiende a fomentar relaciones más estables, con proveedores que entienden las expectativas y pueden planificar mejoras

Una red donde todos saben que hay métricas claras y seguimiento genera valor desde lo operativo hasta lo estratégico.

Colaboración real: compartiendo información de demanda, planificación y pronósticos

Es clave que los proveedores accedan a información relevante de:

- Demanda.

- Previsiones.

- Stock.

- Curvas de venta.

- Planes de producción.

Con Big Data en la cadena de suministro y plataformas de analítica compartida, es viable compartir esos datos. De esta forma, los proveedores pueden:

- Anticipar pedidos.

- Preparar inventario.

- Ajustar producción o logística.

- Alinearse más certeramente con las necesidades reales del negocio.

Evaluación objetiva de riesgos y desempeño: eliminar el “costado subjetivo” de la relación

Muchas relaciones con proveedores se basan históricamente en confianza personal o reputación previa. Eso puede generar desigualdades o decisiones opinables. Con Big Data, una empresa puede construir perfiles de riesgo y desempeño para cada proveedor, basados en datos concretos.

Estos perfiles ayudan a identificar proveedores que representan un riesgo para preparar planes B o directamente reorganizar la red de abastecimiento. Al mismo tiempo, se promueve la rendición de cuentas y la mejora continua, ya que los proveedores entienden que sus acciones serán evaluadas con transparencia.

Construcción de relaciones estratégicas de largo plazo y colaboración en innovación

Cuando la relación deja de ser solo transaccional y se basa en datos compartidos, las empresas pueden incluir a sus proveedores en decisiones estratégicas:

- Desarrollo conjunto de productos.

- Mejora de calidad.

- Optimización logística.

- Reducción de costos operativos.

- Planeamiento conjunto de demanda.

Todo eso basado en métricas reales. Esa colaboración estratégica solo es posible con transparencia y confianza, pilares que aporta el Big Data.

¿Qué tendencias tecnológicas emergentes deben considerar las empresas?

Las empresas que invierten en Big Data en la cadena de suministro deben acompañarlo con tecnologías emergentes como IA/ML, IoT, digital twins y blockchain. Estas tendencias amplifican la capacidad predictiva y la trazabilidad, y aceleran el salto hacia una supply chain resiliente y inteligente.

Desde It Masters Mag les presentamos una tabla comparativa con las distintas tendencias tecnológicas emergentes que deben considerar las empresas:

| Tendencia emergente | ¿Para qué sirve en la cadena de suministro? |

|---|---|

| IA y Machine Learning | Analiza datos en tiempo real para prever demanda, optimizar inventarios, detectar anomalías y automatizar decisiones (Supply Chain 5.0). |

| IoT + Sensores + Conectividad | Da visibilidad constante: monitorea transporte/almacenaje (ubicación, temperatura, fallas) y alimenta Big Data. |

| Digital Twins | Crea una réplica virtual para simular escenarios y anticipar problemas sin frenar la operación. |

| Blockchain | Aporta trazabilidad y confianza con registros inmutables de origen, movimientos y certificaciones. |

| Hiperautomatización | Integra y orquesta procesos para una operación coordinada, optimizada y menos fragmentada. |

IA y machine learning

Una de las tendencias más disruptivas y con mayor potencial para transformar la cadena de suministro es la adopción masiva de inteligencia artificial y machine learning. Estas tecnologías permiten analizar enormes volúmenes de datos en tiempo real. Esto potencia:

- Previsión de demanda

- Optimización de inventarios

- Detección de anomalías

- Planificación logística

- Priorización de riesgos.

Además, con IA es posible automatizar decisiones operativas mediante sistemas que aprenden de los datos. Esa automatización inteligente es un paso clave hacia lo que muchos llaman la Supply Chain 5.0.

Internet de las Cosas (IoT) + Sensores + Conectividad

Otra tendencia es el uso extensivo del Internet de las Cosas (IoT), integrado con sensores inteligentes que monitorean parámetros criticos. Esa red de dispositivos conectados alimenta en tiempo real las plataformas de Big Data, dotando a la empresa de visibilidad constante y datos precisos para analítica.

Según el NIST, el Internet de las Cosas habilita la mejora de la eficiencia y la transparencia de la cadena de suministro de las empresas. Al conectar sensores inteligentes y dispositivos en tiempo real, se pueden monitorear cada etapa del transporte y almacenamiento de productos.

Con IoT, las compañías pueden seguir en tiempo real los siguientes procesos:

- El estado de camiones de reparto.

- Monitorear la temperatura o humedad en transporte de alimentos.

- Verificar la ubicación exacta de lotes.

- Detectar fallas mecánicas antes de que deriven en paradas no planificadas.

Digital Twins: simular, planificar y anticipar

Una tecnología que viene ganando terreno es el uso del Digital Twins: una réplica virtual de procesos, instalaciones, flujos logísticos o incluso de la cadena completa. Esa réplica, alimentada por datos reales de IoT, Big Data e IA, simula escenarios y anticipar problemas antes de que ocurran, según el Centro de Transporte y Logística del MIT.

Para una empresa, eso significa poder:

- Planificar ampliaciones.

- Cambios de layout.

- Nuevas rutas.

- Variaciones de demanda.

- Contingencias externas sin interrumpir la operación.

También posibilita tomar decisiones de inversión con menor riesgo.

Blockchain y tecnologías de confianza distribuida

En un contexto con múltiples proveedores, regulaciones, exigencias de sustentabilidad o compliance, las tecnologías de registro distribuido como Blockchain cobran relevancia. Permiten generar un registro inmutable de cada paso en la cadena:

- Origen de materias primas.

- Movimientos.

- Cambios de custodia.

- Certificaciones.

- Validaciones.

En sectores regulados, este nivel de trazabilidad puede ser una gran ventaja competitiva, principalmente por eficiencia, reputación y diferenciación de mercado.

Hiperautomatización y orquestación inteligente

La tendencia actual apunta a la hiperautomatización, es decir, integrar automatización de procesos para que todas las partes de la cadena “hablen el mismo idioma” y funcionen como un sistema cohesivo.

Eso significa que todos los procesos pueden ser monitoreados, optimizados y coordinados. Las decisiones operativas dejan de ser fragmentadas, y se vuelven parte de una estrategia global optimizada.